?一、乳化液雜質污染對性能的影響?

?污染物類型?

?金屬顆粒?:軋制過程中產生的Fe粉、鋁屑等金屬雜質(濃度約?50-1000ppm?),會劃傷軋件表面并加速軋輥磨損?。

?微生物與細菌?:乳化液中細菌含量超?1000個/ml?時易腐敗變質,產生有害氣體(如硫化氫)并縮短使用壽命?。

?其他雜質?:灰塵、礦物離子(Cl?、SO?2?等)及殘留油脂(液壓油、齒輪油等),破壞乳化液穩定性?。

?污染危害?

?潤滑失效?:雜質破壞軋制油膜連續性,導致摩擦系數升高,軋制壓力增大?。

?冷卻效率下降?:顆粒物堵塞噴嘴,影響乳化液噴射均勻性,導致軋輥熱膨脹失控?。

?表面質量缺陷?:殘留Fe粉和油污降低帶鋼光潔度,退火后可能出現碳斑或銹蝕?。

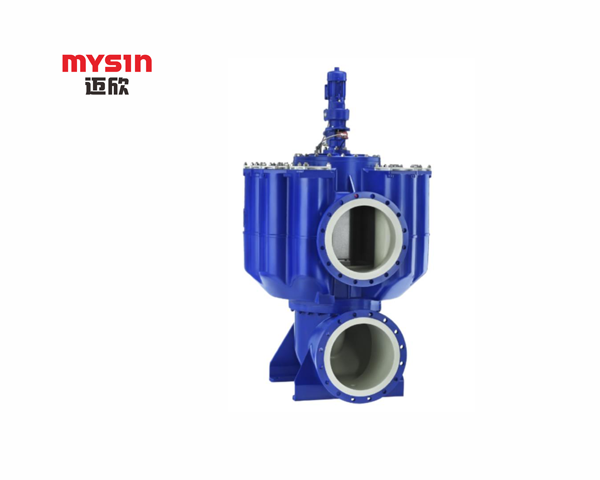

?二、反沖洗過濾技術的核心作用?

?高效去除雜質?

?物理攔截?:通過多級濾芯(如纖維濾材)攔截?≥10μm?的金屬顆粒和懸浮物,減少軋輥與軋件表面的機械損傷?。

?動態清洗機制?:反沖洗技術通過逆向水流或氣流沖刷濾芯,清除黏附的油脂和細小顆粒,避免濾網堵塞,維持?90%以上過濾效率?。

?維持乳化液穩定性?

?控制細菌滋生?:過濾后乳化液的細菌含量降至安全閾值(如?<500個/ml?),延緩腐敗變質?。

?平衡化學成分?:去除硬水礦物離子(Ca2?、Mg2?)及污染物,降低陰離子型乳化液對水質的敏感性?。

?延長使用壽命?

?降低換液頻率?:通過循環凈化,乳化液使用壽命可延長?30%-50%?,減少廢液處理成本?。

?保護設備?:減少雜質對泵閥、管道的磨損,降低設備維護成本?。

?三、反沖洗過濾對軋制工藝的優化?

?提升潤滑與冷卻效果?

清潔乳化液能穩定形成?均勻油膜?,降低軋制壓力(降幅達?10%-15%?),改善板形控制?。

過濾后乳化液噴射均勻性提升,軋輥溫度分布更合理,減少熱劃傷和板形波動?。

?保障表面質量?

過濾技術減少Fe粉殘留,退火后板面殘碳量降低,光潔度提高(反射率提升?5%-10%?)?。

清洗功能增強,有效清除軋機漏油和板面污漬,避免軋后短期防銹失效?。

?四、技術經濟性對比?

| ?過濾精度? | 約20-50μm | 可達到5-10μm |

| ?維護成本? | 需頻繁更換濾芯(周均1-2次) | 濾芯壽命延長3-5倍,反沖洗能耗低 |

| ?乳化液損耗? | 廢液排放量高(約15%-20%) | 廢液排放減少至5%以下 |

| ?適用場景? | 低精度、低負荷軋制 | 高精度軋制及長周期連續生產 |

?總結?:反沖洗過濾技術通過?高效去污?、?穩定乳化液性能?及?延長使用壽命?,解決了軋制過程中因雜質積累導致的潤滑失效、表面缺陷和腐敗變質等核心問題,尤其適用于對水質敏感、潤滑要求高的陰離子型乳化液體系?。